REPÚBLICA

BOLIVARIANA DE VENEZUELA

MINISTERIO

DEL PODER POPULAR PARA LA

EDUCACIÓN

UNIVERSITARIA,

CIENCIA Y

TECNOLOGÍA

INSTITUTO

UNIVERSITARIO POLITÉCNICO

“SANTIAGO

MARIÑO”

SEDE / EXTENSIÓN / AMPLIACIÓN

Unidad

I

Taladrado

y Roscado

Autor (a): Helvin Campos

Tutor (a): Ing. Elvis Franco

Docente de la asignatura (a): Ing. Elvis Franco

Maracay, Noviembre 2018

Taladrar

Significa perforar o hacer un agujero

(pasante o ciego), en cualquier material. Es un trabajo muy común en cualquier

tarea de bricolaje y muy sencillo si se realiza con las herramientas adecuadas.

Lo principal es contar con un taladro operativo y una broca apropiada al

material a taladrar. En algunos casos será imprescindible la utilización de

algún accesorio, como por ejemplo el soporte vertical o los topes de broca.

Breve Reseña Histórica

Los orígenes del taladro son antiquísimos,

desde el momento en que el hombre primitivo usaba elementos puntiagudos

(posibles rocas), que hacia girar entre sus manos para hacer agujeros en

materiales como huesos, cuernos, caparazones y marfil. Con el paso del tiempo,

las rocas dieron lugar a las varillas, y más tarde aparecieron los taladros de

arco usados durante siglos por los babilonios y egipcios para hacer fuego y

realizar trabajos en madera y piedra. A medida que surgía la necesidad de

lograr mayor torque para efectuar perforaciones más extensas y profundas

comenzó el auge de la barrena y los antiguos taladros por impacto,

posteriormente accionados por norias o molinos eólicos.

Por su parte, los adelantos de la era

moderna vieron la aparición de las prensas taladradoras, consistentes en

maquinas capaces de elevarse o bajarse sobre un material, permitiendo menor

fuerza por parte del usuario, y que serian el prototipo de los actuales

taladros estacionarios y sus diversas variantes. Con la irrupción del motor

eléctrico surgió el primer taladro eléctrico, patentado en Australia a finales

del siglo XIX. Rápidamente le siguieron el primer taladro eléctrico portátil en

1895, que fue perfeccionado por otro que patento la firma estadounidense Black Y Decker en 1917. Como si fuera un híbrido

entre un revolver y una herramienta, este taladro inventado hace mas de 100

años incorporaba una empuñadura y un gatillo, diseño que, como se puede

apreciar en la figura de abajo, ya se acercaba al aspecto actual y que daría

origen, de ahí en más, a la revolución de los taladros eléctricos portátiles.

Medidas de seguridad al taladrar

1.- Protegerse la vista con

gafas adecuadas. Normalmente no pasara nada, pero ante la posibilidad de que

una esquirla o viruta se introduzca en un ojo, conviene no pasar por alto esta

medida de protección.

2.- También es muy

importante utilizar la broca adecuada al material a trabajar, pues de lo

contrario, aparte de que no se realizara bien el trabajo, podemos tener un

accidente.

3.- Nunca forzar en exceso

la maquina y mantenerla siempre perfectamente sujeta durante el taladrado, si

es posible mediante un soporte vertical.

4.- Sujetar firmemente la

pieza a trabajar. Sobre todo las piezas pequeñas, laminas o chapas delgadas

conviene que estén perfectamente sujetas, ya que al ser ligeras, se puede

producir un efecto de tornillo por el cual en el momento que atravesamos la

pieza, esta sube por la broca pudiendo dañar las manos u otra parte del cuerpo.

5.- Apagar la maquina (mejor

desenchufarla), para un cambio de broca o limpieza de la misma.

6.- Por último, no conviene

olvidar las medidas de seguridad comunes a todos los aparatos eléctricos (no

ponerlos cerca de fuentes de humedad o calor, no tirar del cable, etc.).

Tipos de maquinas de taladrar

El taladro es la maquina que nos permitirá

hacer agujeros debido al movimiento de rotación que adquiere la broca sujeta en

su cabezal. Existen muchos tipos de taladros e infinidad de calidades. Los

principales tipos son los siguientes:

1.- Barrena: Es la

herramienta más sencilla para hacer un taladro. Básicamente es una broca con

mango. Aunque es muy antigua se sigue utilizando hoy en día. Solo sirve para

taladrar materiales muy blandos, principalmente maderas.

2.- Berbiquí: El berbiquí es

la herramienta manual antecesora del taladro y prácticamente esta hoy en día en

desuso salvo en algunas carpinterías antiguas. Solamente se utiliza para

materiales blandos.

3.- Taladro manual: Es una

evolución del berbiquí y cuenta con un engranaje que multiplica la velocidad de

giro de la broca al dar vueltas a la manivela.

4.- Taladro manual de pecho:

Es como el anterior, pero permite ejercer mucha mayor presión sobre la broca,

ya que se puede aprovechar el propio peso apoyando el pecho sobre él.

5.- Taladro eléctrico: Es la

evolución de los anteriores que surgió al acoplarse un motor eléctrico para

facilitar el taladrado. Es una herramienta imprescindible para cualquier

bricolador. Su versatilidad le permite no solo taladrar, sino otras muchas

funciones (atornillar, lijar, pulir, desoxidar, limpiar, etc.), acoplándole los

accesorios necesarios. Para un aficionado al bricolaje, lo aconsejable en

principio es disponer un taladro eléctrico con las siguientes características:

A.-Electrónico: La velocidad

de giro se regula con el gatillo, siendo muy útil poder ajustarla al material

que estemos taladrando y al diámetro de la broca para un rendimiento optimo.

B.-Reversible: Puede girar a

derecha e izquierda. De este modo podemos usarlo como destornillador para

apretar y aflojar.

C.-Percusión: Además del

giro, la broca tiene un movimiento de vaivén. Es imprescindible para taladrar

con comodidad material de obra (ladrillos, baldosas, etc.).

Potencia media y de calidad general media

alta: a partir de 500 watts (W), la potencia del taladro es suficientemente

para cualquier uso. Sin llegar a la gama profesional, es aconsejable comprar el

taladro de buena calidad y sobre todo de marca conocida.

Invertir en el taladro es totalmente

recomendable, sobre todo si hacemos bastante bricolaje. Después, y si hacemos

determinados trabajos, podemos empezar a pensar en comprar algún taladro mas

especifico.

6.- Taladro sin cable: Es

una evolución del anterior en el que se prescinde de la toma de corriente,

sustituyéndose por una batería. La principal ventaja es su autonomía, al poder

usarlo donde queramos sin necesidad de que exista un enchufe. Como

inconveniente, la menor potencia que ofrecen respecto a los taladros

convencionales. Existen taladros sin cable con percusión y sin ella, siendo

estos últimos usados principalmente como atornilladores. En esta función sí que

son insustituibles y recomendables, y la mayoría incorpora regulación del par

de apriete para hacer todavía más cómodo su uso.

7.- Martillo percutor: El

martillo percutor es un taladro con una percusión (eléctrica, neumática o

combinada), mucho más potente (utiliza mas masa), y es imprescindible para

perforar determinados materiales muy duros, como el hormigón, la piedra, etc.,

o espesores muy gruesos de material de obra.

8.- Taladro de columna: Es

un taladro estacionario con movimiento vertical y mesa para sujetar el objeto a

taladrar. La principal ventaja de este taladro es la absoluta precisión del

orificio y el ajuste de la profundidad. Permiten taladrar fácilmente algunos

materiales frágiles (vidrio, porcelana, etc.), que necesitan una firme sujeción

para que no rompan. El sustituto de estos taladros (muy profesionales), para un

aficionado es el uso del taladro convencional fijado en un soporte vertical,

aunque últimamente se ven algunos taladros de columna muy accesibles por su

bajo precio.

9.- Minitaladro: Es como un

taladro en miniatura. La posibilidad de utilizarlo con una sola mano y las

altas revoluciones que coge, permiten una gran variedad de trabajos aparte del

taladrado. Esta indicado para aplicaciones minuciosas que requieren control,

precisión y ligereza.

10.- Minitaladro sin cable:

Es igual que el anterior, pero accionado a batería, con la autonomía que ello

supone. Como en el caso de los taladros, su principal inconveniente es la menor

potencia.

Taladrado de Diversos Materiales

Como norma general, siempre que se pueda

es aconsejable la utilización de un soporte vertical o un taladro de columna.

Si no se utiliza soporte vertical deberemos sujetar firmemente el taladro con

buen pulso. La fuerza que se ejerza sobre el taladro no debe ser excesiva y

sobre todo debe ser uniforme. Las

revoluciones del taladro deben ser menores cuanto mayor sea el diámetro de la

broca y cuanto mayor sea la dureza del material a trabajar. Con un taladro

electrónico veremos rápidamente la velocidad óptima, que será cuando mas viruta

salga o cuando más rápido entre la broca. En taladros pasantes existe el

problema del rompimiento del material a la salida de los mismos.

Esto es debido a la presión que se ejerce

sobre el taladro justo antes de traspasar el material. Al estar presionando

fuertemente llega un momento en que debido a la delgadez de la carga que queda

por traspasar esta se rompe por presión y no por el corte de la broca. Esto da

lugar a rompimientos considerables en materiales de obra y a astillamientos en

la madera. Para evitarlo en lo posible hay que usar brocas bien afiladas y

ejercer poca pero uniforme presión cuando se está acabando el taladro. También

se puede solucionar en parte este problema poniendo si es posible un material por

detrás (una madera por ejemplo), a modo de sufridera.

La

sufridera debe estar firmemente sujeta a la pieza y en total contacto con ella.

En materiales blandos y homogéneos (plásticos, etc.), y en metales es menor

este problema y se soluciona con una pequeña lima para eliminar las posibles

rebabas que quedasen. Cuando se taladren piezas de pequeño espesor es muy

conveniente que estén firmemente sujetas o también fijarles una sufridera por

detrás, para evitar el efecto de tornillo que se produce cuando al traspasar la

broca el material, la pieza sube por la misma con posibilidades de provocar un

accidente.

1.- Metales: Al taladrar

metales se produce una fricción muy grande por lo que siempre es recomendable

refrigerar con taladrina. La taladrina es un liquido refrigerante y lubricante

compuesto de muchos elementos (agua, aceite, antioxidantes, antiespumantes,

etc.). Si no se dispone de ella se puede refrigerar con agua simplemente. Las

brocas al cobalto pueden utilizarse sin refrigerante. El taladro debe usarse

sin percusión, y cuanto más duro sea el metal a taladrar, más problemático

(acero inoxidable), y más duración o precisión queramos, mejor deberá ser la

broca.

2.- Plásticos: Para taladrar

plásticos deberemos utilizar brocas para metal y el taladro sin percusión. No

es necesario ningún cuidado especial debido a que suele ser un material blando.

Las posibles rebabas que queden se quitan fácilmente con una lima o con lija.

3.- Materiales de obra con

brocas multiuso o universales: Las mejores brocas para taladrar materiales de

obra son las multiuso o universales, ya que como hemos visto antes, no hay que

poner percusión pues taladrar cortando el material. De esta forma, evitamos el

peligro de rotura en materiales frágiles como los azulejos o el mármol, y

taladraremos sin problemas materiales durísimos como el gres, el hormigón o la

piedra. No necesitaremos un taladro de última generación para taladrar, ya que

no es necesaria excesiva potencia ni velocidad y además no admiten percusión.

4.- Materiales de obra con

brocas estándar para paredes: Si utilizamos brocas convencionales, conviene

escoger una calidad profesional, sobre todo en materiales muy duros como el

mármol, el hormigón, la pizarra, el granito, y en general todo tipo de piedra.

Además en algunos de estos materiales (hormigón, piedra, etc.), se hace

imprescindible el uso de un martillo percutor, ya que con un taladro

convencional podemos eternizarnos e incluso quemarlo. Para centrar bien el

taladro podemos empezar sin utilizar la percusión, para ponerla en cuanto este

iniciado el orificio.

- Azulejos: el problema con

los azulejos consiste en centrar bien la broca, ya que su superficie es muy

resbaladiza. Por tanto, lo mejor es marcar primero con ayuda de un granete, un

punzón o en último caso con un clavo, el punto a taladrar para que se

descascarille un poquito el azulejo y la broca no se mueva del sitio. Debe

empezar con pocas revoluciones y sin percutor. La presión sobre el taladro

también debe ser poca para evitar que se raje el azulejo. Para taladrar

azulejos, cerámica, porcelana, etc., también puede usarse las brocas para

cristal.

- gres: el gres es un

material muy duro y por tanto es imprescindible el uso de brocas de máxima

calidad y muy recomendable la utilización de un martillo percutor o un taladro

profesional. Debe empezarse sin percusión y ponerla una vez iniciado el

taladro.

- Mármol: Taladrar mármol es

delicado y siempre existe la posibilidad de que se desconche en la superficie e

incluso llegue a rajarse. Debe usar el taladro a bajas revoluciones y utilizar

una broca de widia de máxima calidad e incluso buscar brocas profesionales

exclusivas para mármol. Procure no taladrar cerca de los bordes de cada losa ni

en fisuras apreciables a simple vista, y mantenga el taladro con buen pulso lo

más perpendicularmente posible a la superficie. Ejerza una presión regular

sobre el taladro durante el taladrado. Otro método muy efectivo es taladrar

primero con una broca muy fina (3 o 4 milímetros por ejemplo), e ir agrandando

el agujero progresivamente utilizando brocas más gruesas. De esta forma es

prácticamente imposible que se estropee la superficie a la vez que el centrado

del agujero será más exacto.

- Maderas: La madera es un

material bastante blando por lo general y solo requiere la utilización de

brocas especiales para madera y el uso del taladro sin percusión. Con algunas

maderas muy duras podemos utilizar brocas para metal que tendrán mejor

rendimiento. Para la utilización de brocas planas es muy recomendable el uso de

soporte vertical o taladro de columna, ya que este tipo de broca debe entrar

totalmente perpendicular a la superficie a taladrar. Un problema común es el

astillamiento de la madera en taladros pasantes a la salida de los mismos. Este

astillamiento es más pronunciado en tableros macizos y contrachapados al tener

dirección de la fibra (se arranca un trozo de fibra normalmente más largo que

el diámetro del agujero). En el MDF y aglomerados, también se produce un

rompimiento de material aunque menos acusado.

Lo primero para minimizar este problema es

utilizar la broca bien afilada y adecuada al material que se esté taladrando.

En madera se debe utilizar una broca de tres puntas. Esta broca tiene tres

puntas para cortar primero el círculo exterior del taladro y evitar precisamente

el rompimiento del material. Paro hace falta no ejercer casi presión a la

salida del taladro, aparte de guiar la broca perfectamente, por lo que se hace

muy necesaria la utilización de un soporte vertical.

El soporte vertical tiene un desmultiplicador

con el que la presión sobre el taladro se domina mucho mejor y el agujero

saldrá prácticamente limpio. También se minimiza el problema utilizando otra

madera inservible a modo de sufridera que se pone debajo de la madera a

taladrar. Otro truco es empezar el taladro por la otra cara antes de que

traspase totalmente, pero tiene el inconveniente del difícil centrado perfecto

del segundo taladro.

- Cristal: para taladrar

vidrio tan solo hace falta disponer de brocas especiales que tienen una punta

de metal duro (carburo de silicio o widia), en forma de punta de lanza. Se debe

refrigerar y lubricar con trementina (aguarrás), agua o petróleo. Es muy

conveniente fijar firmemente la pieza y utilizar un soporte vertical. El

taladro debe girar a muy bajas revoluciones, y la presión de avance debe ser

pequeña. La refrigeración puede conseguirse poniendo un cerco o anillo de

masilla o plastilina alrededor del punto a taladrar llenándolo seguidamente del

refrigerante (trementina, agua o petróleo).

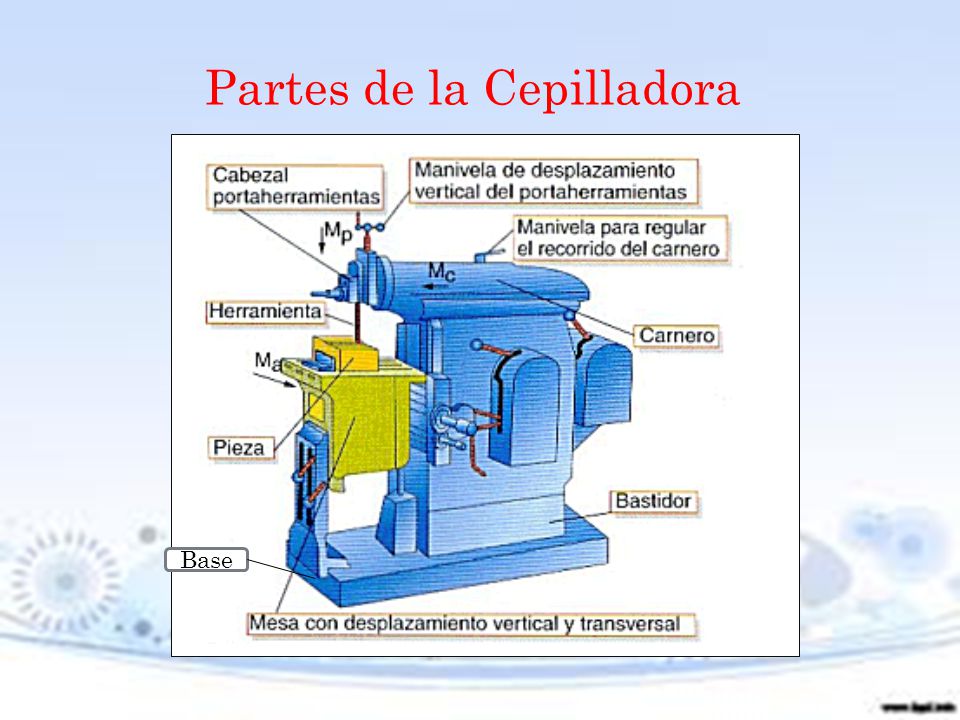

Clasificación de la máquina

de taladrar: existen varias maneras de clasificar la numerosa familia de los

taladros actuales, en función de una serie de parámetros.

Aplicaciones de las Maquinas

de Taladrar. Herramientas.

Accesorios

para el taladro

Para determinados trabajos de taladrado

podemos utilizar algunos accesorios. Principalmente el soporte vertical, las

mordaza de sujeción y los topes de broca.

-

Soporte vertical y mordaza de sujeción. El soporte vertical fija el taladro verticalmente

convirtiéndolo en uno de columna. Esto es muy adecuado para mejorar la

precisión del taladro y para poder ajustar la profundidad cuando se trate de un

orificio ciego. Además este accesorio se hace imprescindible para taladra

determinados materiales frágiles (vidrio, porcelana, etc.) o para algunos

trabajos especiales (agujeros para cazoletas de bisagra, etc. Aparate de para

el taladrado, el soporte vertical puede valer para más cosas (pulido, lijado,

etc.) convirtiendo el taladro en fijo y teniendo por tanto libertad de

movimiento con la pieza a trabajar. Cuando queramos sujetar firmemente la pieza

a taladrar se hará necesario el uso de una mordaza que lo fije a la base del

soporte vertical.

-

Tornillo de banco y sargento o gatos: Cuando necesitemos sujetar firmemente la pieza u objeto a

taladrar, necesitaremos la ayuda de un tornillo de banco o unos sargentos o

gatos. El tornillo de banco se ancla firmemente al banco de trabajo y sirve

para sujetar objetos aprisionándolos entre sus dos mordazas. Los elementos

grandes (tableros, perfiles, etc., pueden sujetarse al banco o a una mesa

mediante sargentos o gatos.

-

Tope de profundidad del taladro y

topes de broca: Cuando queremos hacer un taladro ciego de una profundidad

exacta deberemos utilizar un tope de broca. Este elemento consiste en un anillo

con uno o dos tornillos prisioneros. Se introduce el anillo en la broca y se

fija a ella con los tornillos a una distancia de la punta igual a la

profundidad del orificio. Casi todos los taladros modernos traen una guía con

tope en el propio taladro para esta misma función. Aunque puede usarse sin

problema, para una mayor precisión es aconsejable la utilización del tope de

broca.

- Detectores de metales: El detector de metales es muy útil

cuando queremos taladrar una pared y tenemos dudas de si pasa alguna conducción

de agua o de electricidad en el punto a taladrar.

A pesar de la gran variedad de máquinas

taladradoras diseñadas para cumplir con los requerimientos de los distintos

trabajos, solamente se utilizan unas cuantas herramientas de corte básicas. La

mayor parte del trabajo se ejecutará con brocas, machos de roscar, y

escariadores. Con menor frecuencia se utilizarán abocardadores, herramientas de

refrentar, fresas cilíndricas de espiga, o herramientas de barrenar o

mandrinar

.

Sujeción de la porta herramienta: Se

dispone de muchos tipos de portaherramientas de cambio rápido para facilitar el

cambio de las herramientas cuando se hace una secuencia de operaciones. Estos

accesorios proporcionan una mayor velocidad de las operaciones, pero usualmente

a expensas de algo de exactitud y rigidez, puesto que la unión entre la

herramienta y el husillo se efectúa por medio de otra pieza y en algunos casos,

por una pieza desmontable.

Entre

los portabrocas tenemos: con llave y sin llave.

Portabrocas con llave.

Portabrocas sin llave.

Sujeción de la pieza a la Mesa: Para las

operaciones de taladrado se utilizan muchos tipos de aparatos y dispositivos de

sujeción. Estos incluyen cierto número de dispositivos, así como plantillas y

accesorios utilizados en las operaciones de manufactura. También se dispone de

mesas en una amplia variedad de tipos para la colocación de las piezas, desde

las mesas compuestas accionadas por un sencillo tornillo hasta las mesas

posicionadoras controladas por medio de cintas numéricas.

Para hacer un buen trabajo de taladrado,

la mesa debe estar libre de virutas y otras suciedades que puedan causar una

mala colocación de la pieza, además al taladrar se generan momentos de giro que

tienden a girar las piezas, por esto, debe estar bien asegurada a la mesa para

evitar el giro de la pieza, que se produce al contacto de la broca con la pieza.

Brocas y Escoriadores

Las Brocas: Son los elementos más conocidos de los taladros, se utilizan para hacer agujeros en diferentes superficies. Hay 3 tipos básicos:

*Broca de madera: son las más blandas y se usan para perforar madera y materiales muy blandos. Tienen punta trazadora que sobresale por la punta de la broca.

*Broca de pared: son de dureza intermedia y se usa para las paredes. Suele ser bueno usarlas con percutor, se distinguen por que tienen la punta de color rojo y muy ancho.

*Broca de metal: son más duras se usan para metales y se distinguen de las de madera por que no tienen punta trazadora.

Adicional podemos mencionar a la Sierra de corona: que es un tipo especial de broca que sirve para hacer grandes agujeros.

Cuando se usen las brocas se puede graduar el elemento que trae el taladro (tope de profundidad), para no hacer el agujero más profundo de lo que sea necesario.

Así mismo encontramos que estas también sirven:

Para atornillar: Se usan unas puntas de destornillador que se coloca en el portabrocas del taladro. Si el taladro puede girar en dos sentidos también sirve para desatornillar.

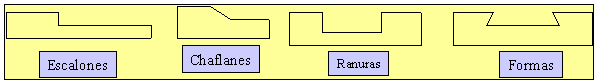

Para Fresar: fresar es arrancar virutas para dar forma a la pieza. Hay muchos tipos de fresas en función de la forma que queramos darle a la pieza. Aquí se muestran algunas:

Para Lijar, cepillar o pulir: Las hemos agrupado por que el fundamento es el mismo, quitar parte de la pieza mediante el giro del disco. La dureza del disco dependerá si es para cepillar, lijar o pulir. Para estos trabajos es mejor utilizar una velocidad baja en el taladro para no pasarnos nunca de más a la hora de lija.

Para Bombear: Los taladros como máquinas giratorias que son se pueden utilizar para usar como bomba de agua. Existen accesorios para utilizarlos como bombas de agua. En la imagen vemos uno de ellos:

Normas de seguridad e higiene con el taladro: El mayor peligro del taladro es por culpa de su giro y por las virutas que sueltan las piezas al taladrarlas o lijarlas. Por eso aquí dejamos unas normas básicas que hay que tener en cuenta cuando usemos el taladro:

- Cuando se tenga el pelo corto es necesario recogérselo para evitar el peligro de enganche con la parte giratorio del taladro.

- La ropa suelta abrochársela para que no se enganche con la parte giratoria.

- Usar las gafas de protección para evitar el peligro de saltar virutas a los ojos.

- Las brocas u otros elementos que tengamos que sujetar en el portabrocas apretarlos siempre con el taladro desenchufado.

- Ojo retirar la llave de buzas antes de conectar el taladro. Puede salir volando y golpearnos.

- Utilizar siempre el tipo de accesorio adecuado al trabajo que se va a realizar.

- Sujetar bien la pieza a taladrar, si es necesario usar sargentos para la sujeción.

- Para hacer agujeros con la sierra de corona es recomendable el uso de guantes para no cortarse.

- Evita tocar la broca o la zona taladrada nada más hecho el agujero porque te puedes quemar por el calor.

Datos importantes a la hora de comprar un taladro:

Potencia: normalmente viene expresada en vatio (W), el mínimo recomendables es de 500 W.

Percutor: Es importante que disponga de percutor si queremos usarlo para superficies duras.

Con cable o sin cable: hay que tener en cuenta que la batería de los taladros portátiles tienen una duración limitada.

Rosca

Roscado: es la unión que se produce entre los tornillos y las tuercas o entre otras piezas. La rosca puede realizarse de manera manual, con maquinas o con la ayuda de ciertas herramientas. Se denomina rosca al objeto circular que tiene un hueco en el centro. Una rosca es una arista helicoidal de un tornillo (rosca exterior), o de una tuerca (rosca interior), de sección triangular, cuadrada o roma, formada sobre un núcleo cilíndrico, cuyo diámetro y paso se hallan normalizados. Las roscas presentan un fileteado y los elementos a los que estos van roscados (tuercas o elementos fijos). Las roscas se caracterizan por su perfil y paso, además de su diámetro.

El perfil de rosca métrica ISO es de sección triangular equilátera, con aristas inferiores redondeadas y arista superior chaflanada, mientras que el perfil de rosca inglesa Whitworth es de sección triangular isósceles, con todas sus aristas redondeadas. La rosca de paso de gas, tiene un perfil triangular con un ángulo de 55º en el vértice y cortes redondeados. En el sistema Norteamericano Sellers, a cada diámetro corresponde un determinado número de filetes por pulgada. Las roscas de perfil trapecial están especialmente indicadas para la transmisión de esfuerzos en un solo sentido mientras que la rosca de filete redondo o de cordón se utiliza en los casos en los que ha de recibir impactos persistentes. Las roscas de perfil cuadrado se emplean cuando sea conveniente evitar la acción radial de la rosca.

Partes de la Rosca

- Paso de la Rosca (P): es el numero de hilos de rosca por pulgada, significa el numero de paso por pulgada y se encuentra dividiendo 1 por el numero de hilos por pulgada. Para roscas cuadradas o acme cada paso incluye un hilo de rosca y un espacio.

- Hilos por Pulgada: es el reciproco del paso y el valor especifico para regir el tamaño de la forma de la rosca.

- Diámetro Mayor o Nominal (D): es el diámetro más grande de un tornillo.

- Diámetro Menor o de la Raíz (d): es el diámetro más pequeño de un tornillo.

- Diámetro Primitivo o de Paso (Dp): en una rosca, el diámetro de un cilindro imaginario cuya superficie corta a las formas o perfiles de los filetes de modo que sus anchos y los huecos entre ellos sean iguales. El juego entre dos roscas que emparejan se regula principalmente por estrechas tolerancias sobre los diámetros primitivos.

- Profundidad de las Roscas (Pr): es la distancia entre la Cresta y la Raíz medida perpendicularmente al eje

- Sentido de la Hélice: se dice que el tornillo esta roscado “A Derechas”, cuando penetra en su tuerca inmovilizada girando de izquierda a derecha, y “A Izquierdas”, cuando ocurre lo contrario

- Perfil de Rosca: es la sección que se obtiene cortando la rosca por un plano que contiene a la generatriz y al eje del cilindro o del agujero.

Clasificación

Las roscas pueden ser inferiores o exteriores según recubran la parte externa de un cilindro o el interior de un orificio también cilíndrico, respectivamente. Dos piezas que se rosquen la una en la otra, como el caso de un tornillo y su correspondiente tuerca, deberán tener, lógicamente, el mismo perfil, paso y diámetro nominal de rosca. Existen roscas a derechas o a izquierdas, aunque la más frecuente es la primera. Las roscas a izquierdas se emplean cuando por motivo de vibraciones o similares y para evitar el aflojamiento de la tuerca, como en cilindros de gas, bujes y en los cubre llamas o trompetillas de fusiles, sea oportuno prever una contratuerca. Existen también tornillos de rosca múltiple, utilizados cuando el paso pueda ser superior al normal.

Representación

Existen tres tipos de representación de roscas, son ellas la Simbólica, la Esquemática y la Detallada. Al dibujar roscas es muy importante dibujarlas lo más sencillo posible, la representación verdadera de una rosca de tornillo rara vez se usa en los dibujos de trabajo debido a que es poco práctico.

Representación Simbólica: es bastante normal la representación simbólica de las rocas, para un agujero roscado que está oculto a la vista se dibujan líneas invisibles paralelas al eje que representa la raíz y los diámetros mayores. Se utiliza en diámetros pequeños donde serían poco práctico o difícil dibujar las roscas completas.

Representación Esquemática: para el dibujo esquemático de la rosca externa se dibujan las líneas perpendiculares al eje, con líneas delgadas para representar la cresta de la rosca y líneas gruesas para representar la raíz.

Representación detallada: es la forma real de dibujar una rosca. Se utiliza en roscas de 1” Aproximadamente y mayores. En este método se sustituyen las líneas rectas.

Designación

Las roscas métricas se encuentran designadas por la letra “M”, seguida por el tamaño nominal (diámetro mayor básico en milímetros), y el paso en milímetros, separados por una “X”. Para la serie de roscas ordinarias la indicación del paso debe omitirse. Ejemplos:

- Serie de roscas ordinarias: M6

- Otros tipos de roscas: M8, X1

Designaciones completas

Esta comprende la designación básica, una identificación para la clase de tolerancia. La designación de la clase de tolerancia se separa de la designación básica con una diagonal, incluyéndose el símbolo para la tolerancia del diámetro de paso el cual ira inmediatamente después del símbolo para el diámetro de la cresta. Cada uno de estos símbolos debe al mismo tiempo estar constituido por una cifra que indique el grado de tolerancia seguida por una letra que indicara la posición de la tolerancia (una letra mayúscula para las roscas internas y una letra minúscula para cuerdas externas).

Breve reseña histórica

Se dice que durante el renacimiento las roscas comienzan a emplearse como elementos de fijación en relojes, maquinas de guerra y otras construcciones mecánicas. Sin embargo, estas se fabricaban a mano y sin ninguna clase de normalización hasta la entrada de la revolución industrial. En el siglo XIX los fabricantes de maquinaria, fabricaban sus propias roscas, lo cual representaba un problema de compatibilidad. En 1841, el Ingeniero Ingles Joseph Whitworth ideo un sistema de roscas que superaba las dificultades de compatibilidad.

Establecimiento de los Parámetros del Roscado

En 1918 fue autorizada la comisión Norteamericana de roscas de tornillos por Ley, que introdujo los estándares que se usan actualmente en los Estados Unidos (EE UU). Este nuevo sistema de roscas recibe el nombre de Rosca Americana Unificada en sus vertientes:

- UNC para Paso Normal.

- UNF para Paso Fino.

- UNEF para Paso Extrafino.

La ANSI y varios comités Estadounidenses han unificado las roscas.

Usos

Según sus características, las roscas se destinan a diferentes usos. Las roscas cilíndricas son las más comunes y se utilizan en tornillos, pernos y sus correspondientes tuercas, con el objetivo de unir con firmeza dos elementos en principio separados. Los tornillos cilíndricos también se usan para calibrar ciertas piezas de precisión o de medición. Las roscas cónicas son utilizadas para una unión hermética, como en el caso de tubos por los cuales deben circular fluidos.

Tipos de Roscas

Según el tipo de rosca, el conjunto puede tener la función de asegurar una pieza o, en roscas de mayor precisión, la de evitar todo tipo de fugas de fluidos. Esto último sucede específicamente en el caso de tubos roscados utilizados para el paso de agua, aceite, gas y otros.

- Roscas de paso Grueso: como su nombre indica, el paso, es decir, la amplitud de cada estría, es amplio. Por lo tanto, este tipo de rosca no tiene gran precisión en cuanto a la unión del elemento que se inserta (el macho), y la pieza hueca donde se instala (la hembra). Se utilizan para trabajos normales que requieren firmeza aunque no una unión tan estrecha.

- Roscas de Paso Fino: generan una mayor firmeza en la unión, y se utilizan sobre todo en mecánica, en la industria automotriz y vehicular en general.

- Roscas de Paso Extrafino: se utilizan cuando es requerida una mayor precisión, como en el caso de elementos que deben unirse a paredes delgadas.

- Roscas de Ocho Hilos: se denominan así porque su paso consiste en ocho estrías por pulgada, estas roscas son las indicadas para tuberías de agua y otros fluidos. Las características de su superficie permiten mayor resistencia a la presión y evitar las fugas de gases y líquidos.

- Rosca en V aguda: se aplica en donde es importante la sujeción por fricción o el ajuste, como en instrumentos de precisión, aunque su utilización actualmente es rara.

- Rosca Redondeada: se utiliza en tapones para botellas y bombillos, donde no se requiere mucha fuerza, es bastante adecuada cuando las roscas han de ser moldeadas o laminadas en chapa metálica.

- Rosca Nacional Americana Unificada: esta la forma de estandarizar las roscas en Estados Unidos, Canadá y Gran Bretaña.

- Rosca Cuadrada: esta rosca puede transmitir todas las fuerzas en dirección casi paralela al eje, a veces se modifica la forma de filete cuadrado dándole una conicidad o inclinación de 5º a los lados.

- Rosca Acme: ha reemplazado generalmente a las roscas de filete truncado. Es más resistente, más fácil de tallar y permite el empleo de una tuerca partida o de desembrague que no puede ser utilizada con una rosca de filete cuadrado.

- Rosca Acme de filete Truncado: es resistente y adecuada para las aplicaciones de transmisión de fuerza en que las limitaciones de espacio la hacen conveniente.

- Rosca Whitworth: utilizada en Gran Bretaña para uso general siendo su equivalente la Rosca Nacional Americana.

- Rosca Sin Fin: se utiliza sobre ejes para transmitir fuerza a los engranajes sinfín.

- Rosca Trapezoidal: este tipo de rosca se utiliza para dirigir la fuerza en una dirección. Se emplea en gatos y cerrojos de cañones.

Denominaciones de las Roscas más Comunes

Existe gran variedad de roscas. Entre las más usuales, pueden destacarse las siguientes:

• BSP: Rosca Whitworth Gas.

• BSF: Rosca Whitworth de Paso Fino.

• BSPP: Rosca Whitworth Cilíndrica, utilizada para Tubos.

• BSPT: Rosca Whitworth Cónica para Tubos.

• NPS: Rosca Americana Cilíndrica; se utiliza para la unión de Tubos.

• NPT: Rosca Americana Cónica para Tubos.

Espárragos

Un esparrago es una varilla roscada en ambos extremos. En su empleo normal, atraviesa un barreno liso de una de las piezas y se atornilla permanentemente dentro de un agujero aterrajado o roscado con macho de la otra. El esparrago se emplea cuando los pernos pasantes no son adecuados para piezas que tengan que ser removidas con frecuencia, como culatas de cilindros y tapas de cajas de distribución. Un extremo se atornilla fuertemente en un agujero aterrajado y la parte que queda saliente del que queda saliente del esparrago guía a la pieza desmontable hasta su posición. Al extremo que ha atornillarse se llama “Extremo de la Tuerca”. Este último se identifica a veces redondeándolo en vez de biselarlo. Los hilos deben acuñarse o enclavarse en la parte superior del agujero para impedir que gire y salga el esparrago cuando se quita la tuerca. El ajuste de la rosca entre el esparrago el agujero aterrajado debe ser apretado.

La longitud de rosca en el extremo de la tuerca deberá ser tal que no haya peligro de que quede apretada la tuerca antes de que se junten las piezas a unir. El nombre “perno esparrago”, se aplica con frecuencia a un perno usado como tornillo pasante con una tuerca en cada extremo. Siendo el esparrago una pieza no muy estandarizada.

Calculo de las Medidas Básicas

Para el cálculo de las distintas medidas se toma como base el diámetro exterior del tornillo (d), y el paso de rosca (P).

Sistema ISO: las roscas de este sistema son roscas métricas y sus medidas vienen expresadas en milímetros. El ángulo de rosca es de 60º.

Profundidad de Rosca (H): 0,866 P

Altura de Contacto (H1): 0,541 P

Altura del Filete del Tornillo (H3): 0,613 P

Diámetro Interior del Tornillo (d3): -1,226 P

Diámetro Interior de la Tuerca (D1): -1,082 P

Diámetro Medio (d2): -0,649 P

Diámetro Exterior de la Tuerca (D): d + 0,072 P

Sistema Whitworth: las medidas de este sistema vienen expresadas en pulgadas y el paso viene dado por los hilos de la rosca que entran en 1 pulgada. El ángulo de rosca es de 55º.

Profundidad de Rosca (H): 0,960 P

Altura de Contacto (H1): 0,640 P

Altura del Filete del Tornillo y de la Tuerca (H3) = H1: 0,064 P

Diámetro Interior del Tornillo y de la Tuerca (d3) = D1: -1,280 P

Diámetro Medio (d2) = D2: -0,640 P

Diámetro Exterior de la Tuerca (D) = d

Formulas para medidas en Milímetros.

Otros sistemas de Roscas Triangulares

Rosca Gas Cilíndrica (BSP): tiene el mismo perfil y las mismas medidas que el Británico (fileteado Whitworth). El ángulo del filete es de 55º.

Roscas Gas Cónico (BSPT): tiene el mismo perfil y las mismas medidas que el Británico (fileteado Whitworth). El ángulo del filete es de 55º y tiene una Conicidad de 6,25 %.

Roscas Gas Cónica (NPT): conocida en Estados Unidos por el nombre de BRIGGS. Posee un ángulo de filete de 60º y una conicidad de 6,25 %.

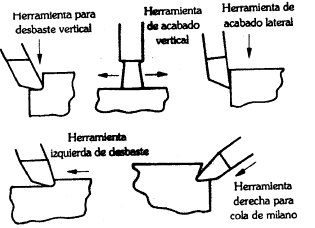

Roscas con Machos

El macho de roscar es una herramienta manual cuyo eje está contenido en el plano y en torno a él se dibuja una trayectoria helicoidal. Este elemento se utiliza para roscar la parte hembra. También puede utilizarse para el roscado a máquina. El macho es una herramienta de corte con la que se hacen roscas en la parte interna de agujeros en una pieza, que pueden ser de metal o de plástico.

Usos

Esta herramienta sirve para obtener roscados interiores de diámetro limitado. Está conformado por un elemento cilíndrico o parcialmente cónico, semejante a un tornillo y cuya rosca posee las mismas características geométricas que la tuerca con canales longitudinales para la salida de la viruta. El roscado manual se utiliza en mantenimiento industrial y mecánico para repasado de roscas, en instalaciones y montajes eléctricos. Para efectuar el roscado a mano se emplea generalmente una serie de tres machos de roscar en forma sucesiva: el primer macho tiene una entrada larga, completamente cónica y carece de dientes, se utiliza para comenzar y guiar la rosca; el segundo cónico solo en el extremo se usa para desbastar la rosca y el tercero totalmente cilíndrico que es el que acaba y calibra la rosca.

El roscado industrial, o en serie, emplea un solo macho de roscar, cónico en el extremo y cilíndrico en el resto; se realiza en cambio con machos de roscar a máquina. El roscado se ejecuta sobre agujeros de piezas que han sido con anterioridad taladrados, unos con agujeros ciegos y otros pasantes. El agujero pasante es el que atraviesa todo el metal y el ciego es aquel que tiene una determinada profundidad, pero no llega a traspasar la pieza que esta perforando. Se puede diferenciar el roscado a máquina en dos tipos, el primero se efectúa con machos de roscar de arranque de viruta y el segundo con machos de laminación.

Tipos de machos de roscar

Hay cuatro tipos principales de machos de roscar:

- Macho con Canal Recto.

- Macho con Canal Helicoidal a Derechas.

- Macho con Canal Helicoidal a Izquierdas y Corte a Derechas, que se utiliza para roscar agujeros con un corte interrumpido como agujeros longitudinales o agujeros transversales. La viruta va en dirección del avance del macho evitando quedarse atrapada entre las paredes del orificio y los dientes del macho.

- Macho Recto con Entrada corregida que se utiliza en agujeros pasantes, la viruta es impulsada hacia delante.

Las roscas pueden presentar varios defectos:

El primero está asociado con su cálculo y diseño, puesto que puesto que pueden no haber sido seleccionadas a las dimensiones de la rosca, el sistema y el material adecuado. Esto produce el deterioro prematuro.

Además, la rosca también puede deteriorarse por su oxidación y corrosión, lo que produce la perdida de presión de apriete y podría originar una avería.

Selección de Machos de Roscar

Al momento de adquirir un macho de roscar, hay que tener en cuenta que existen distintos tipos de roscas, como por ejemplo: BSP, NPT, BSF, BSPT, etc. Además se debe conocer el diámetro que se debe hacer.

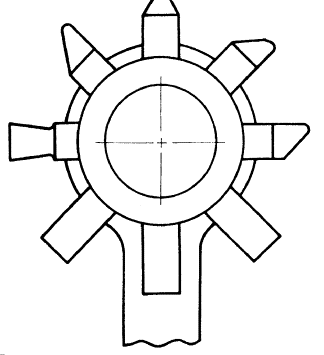

Roscas con Terraja

La Terraja de Roscar es una herramienta circular hueca de acero rápido que permite el corte de la espiral que conforma la rosca de tornillos, pernos o tubos. Se suele llamar también cojinete roscado. Se la utiliza para realizar las roscas del tipo macho, ya sea de caños o bien tornillos. Existen diferentes medidas de esta herramienta, que coinciden con las graduaciones normalizadas de tornillos y otros elementos roscados. Si bien el cojinete roscado más común se utiliza en forma manual, también existe la versión eléctrica. Las Terrajas se utilizan tanto para caños metálicos (por ejemplo caños de gas), como para caños plásticos (caños para agua), y también para realizar roscas a tornillos y bulones.

Partes de la Terraja de Roscar

La Terraja de Roscar o Cojinete Roscado se compone de un cilindro hueco, y se complementa con una barra llamada Porta-Terraja para sujetarla y realizar la fuerza necesaria.

- La Terraja: es un cilindro chato, a veces con circunferencia exterior hexagonal. La pieza esta calada con una figura simétrica en forma de trébol. Los bordes que dan hacia el centro son las cuchillas que, al girar sobre la pieza cilíndrica a roscar, realizan el corte en forma de espiral, de acuerdo a la medida que corresponda. Por lo general, se encuentran Terrajas métricas o imperiales y que en una misma medida, van del numero 1 al número 3. Estos números son los que indican el tipo de desbaste que nos da la terraja, ya sea para iniciar la rosca y para finalizar la misma.

- El Porta-Terraja: consiste en una barra larga con una circunferencia al centro en uno de sus extremos. Dentro de esta circunferencia se ubica la terraja, de tal manera que queda fija, ya sea porque su superficie exterior hexagonal o una serie de tornillos de fijación traban la herramienta en el interior de su contenedor. Esta barra sirve para realizar la fuerza necesaria en el movimiento circular que se debe ejercer sobre el cilindro que se transformara en un tornillo, un perno o un tubo roscado. Al momento de adquirir el Porta-Terraja, se debe tener en mente el tamaño de la terraja que se utilizara, con el fin de que el Porta-Terraja sea del tamaño apto para poder portar a la terraja.

- Caballete o Trípode: dependiendo el tipo de trabajo a realizar, algunas terrajas son provistas con un trípode o caballete que contiene una morza para el agarre del caño al cual se hará la rosca. Por lo general se utiliza este elemento cuando el caño es largo o bien es incomodo llegar al final del mismo para pasar la terraja.

Forma de Uso de la Terraja de Roscar

La pieza, cuyo diámetro exterior se debe roscar, se coloca en forma perpendicular atravesando el hueco central de la terraja, utilizando una prensa para sujetar el elemento a roscar, de manera tal que quede totalmente firme. La terraja se hace girar sobre la pieza valiéndose de la barra o porta-terraja. Se debe utilizar un aceite lubricante durante el trabajo de corte, para disminuir el rozamiento. A medida que el giro progresa, las cuchillas interiores van tajando el metal con la forma de espiral correspondiente a la graduación adecuada para el tornillo que se obtendrá como resultado de esta operación.

A medida que se va avanzando con el roscado de la pieza, se recomienda retroceder un poco y luego seguir avanzando. De esta manera, se avanza a un paso más lento, pero con un mejor resultado (rosca más limpia y mejor acabado). Por ejemplo, una vez que re realiza un giro de 360º con la terraja, retrocedemos 180º. Luego se avanza nuevamente 360º y se vuelve a retroceder 180º y así sucesivamente.

Tipos de Terrajas de Roscar

Las terrajas de roscar o cojinetes roscados tradicionales son manuales, aunque también existe la roscadora eléctrica, más eficiente en cuanto a la velocidad de roscado.

- Terraja Manual: es el típico conjunto compuesto por una terraja de acero rápido ahuecada de tal forma que las cuchillas sobresalgan hacia el centro, mas una barra o porta-terraja que permite realizar la fuerza y el giro continuo necesario para roscar la pieza correspondiente.

- Terraja Eléctrica: se trata de una maquina que, siguiendo el principio de la terraja manual, realiza el trabajo con mayor velocidad gracias a un motor eléctrico que produce los giros necesarios sobre la pieza cilíndrica a roscar. Existen roscadoras eléctricas de diferentes tamaños, desde la versión portátil, con un mango que puede sostenerse con las manos mientras que la pieza del extremo gira para realizar la rosca, hasta modelos industriales con la posibilidad de elegir graduación y otras características de la operación.

Existen terrajas métricas como imperiales. Hay que tener en cuenta al momento de realizar la compra que tamaño y tipo de rosca se necesita hacer. También se debe tener en cuenta el material a roscar y el material que se debe utilizar.

Bibliografía

http://www.bricotodo.com/taladrar.htm

http://www.escuelaing.edu.co/uploads/laboratorios/5128_taladro.pdf

https://gabpingenieria.weebly.com/uploads/2/0/1/6/20162823/taladradora.pdf

http://www.gestiondecompras.com/files/products/machining/taladrado.pdf

www.demaquinasyherramientas.com/mecanizado/tipos-de-roscas

https://monografias.com/trabajos7/rosca.shtml

https://definicion.de/rosca/

www.demaquinasyherramientas.com/herramientas-de-corte/macho-de-roscar

https://google.com/site/roscasxavijordi

www.demaquinasyherramientas.com/herramientas-manuales/terraja-de-roscar-cojinete-roscado

rodrigomiguel22.blogspot.com/2012/11/tipos-de-roscas-y-parametros.html

www.vc.ehu.es/Dtecnico/tema12_01.html

polamalu.sowebs.com/0F1/mecánica/roscas.html